製造工程

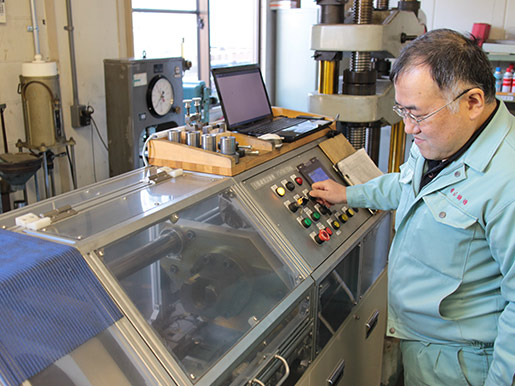

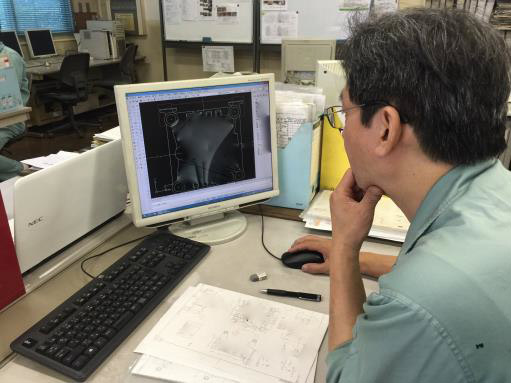

1.鋳造方案設計

生産設計のイメージ

生産設計のイメージ

お客様から預かった大事な図面を、

生産個数、材質、形状、寸法精度、製造方法を考慮し、

私たちが鋳造するための図面に書き換えます。

-

鋳造方案設計の様子

-

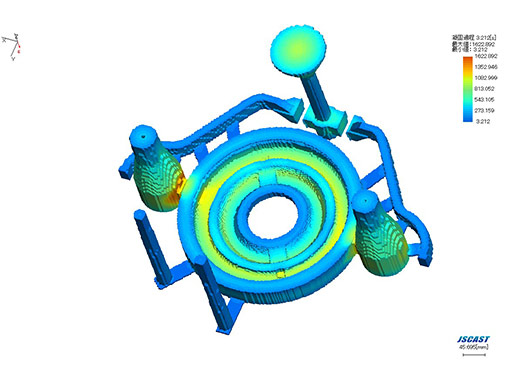

3Dシミュレーション

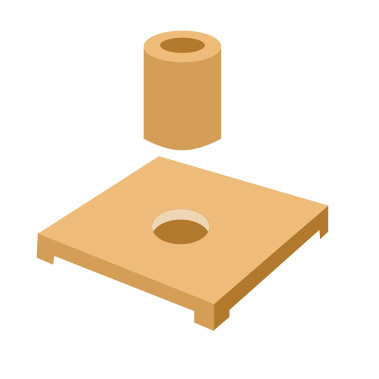

2.模型製作

模型製作のイメージ

模型製作のイメージ

模型方案図より

造形作業用の模型を製作します。

量産品は金属型、樹脂型、

単品・少量品は木型・発泡スチロール型を使用します。

-

木型製作

3.造型(中子造型)

中子造型のイメージ

中子造型のイメージ

中子とは、中に空洞(くうどう)がある鋳物を造る時に空洞にあたる部分として、鋳型(いがた)の中にはめ込む砂型です。

当社では、水溶性フェノール、ガス硬化、フランを利用しています。

-

自硬性大物

-

無枠ライン

-

生産ライン(水溶性フェノール)

4.造型(上型・下型)

上型・下型造型のイメージ

上型・下型造型のイメージ

鋳枠の中に砂を詰め込み造型します。

機械込め、手込めがあります。

-

自硬性大物の上型・下型造型

-

自硬性中物の上型・下型造型

-

無枠ラインの上型・下型造型

-

生産ラインの上型・下型造型

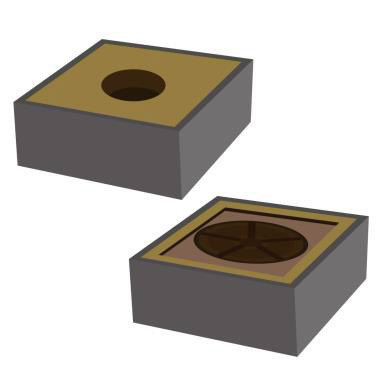

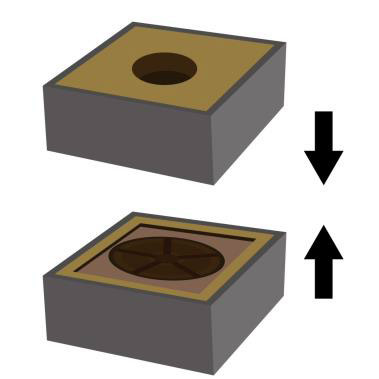

5.造型(被せ)

造型(被せ)のイメージ

造型(被せ)のイメージ

上型・下型を合わせる工程です。

下型に中子をセットし上型を被せ鋳型を組立ます。

※欠陥が発生しやすい工程で、複雑形状の製品は特に技術が必要になります。

-

自硬性大物の被せ

-

自硬性中物の被せ

-

無枠ラインの被せ

-

生産ラインの被せ

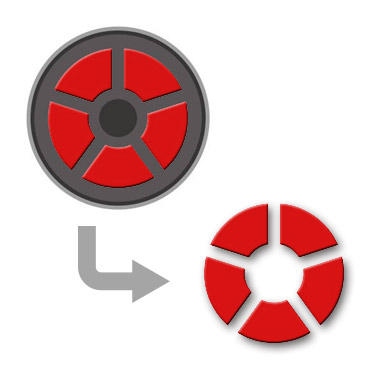

6.溶解

溶解のイメージ

溶解のイメージ

色々な種類の原材料を配合計算しそれらを溶解することによって適正な化学成分に調整し、出湯します。

主な材質:FC,FCD,FCV

-

溶解の様子

-

スターティングブロックが溶ける様子

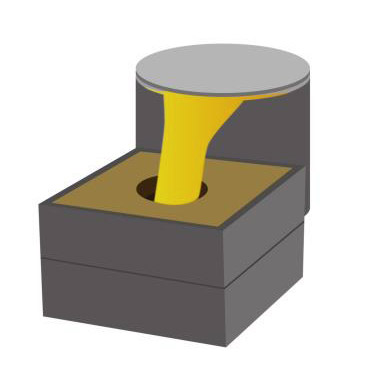

7.鋳込み

鋳込みのイメージ

鋳込みのイメージ

砂型に注湯します。

各製品に合った適切なスピードで注湯します。

-

自硬性大物の鋳込み

-

自硬性中物の鋳込み

-

無枠ラインの鋳込み

-

生産ラインの鋳込み

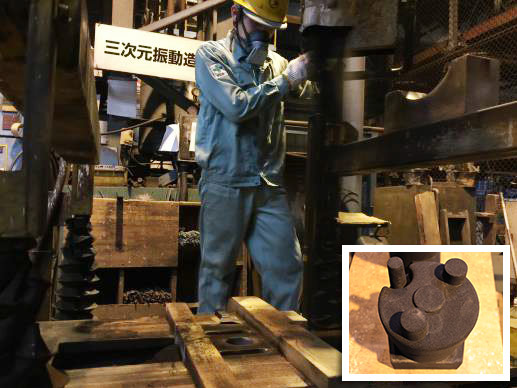

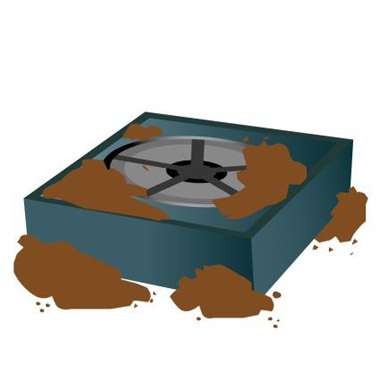

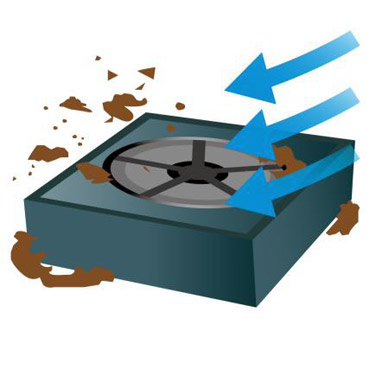

8.解枠,ショットブラスト

解枠のイメージ

解枠のイメージ

製品を鋳型から取り出す作業です。

シェイクアウトマシンで鋳枠から製品を取りだし、

ショットブラストを用いて、付着した砂を取り除きます。

-

自硬性大物・自硬性中物の解枠

-

無枠ラインの解枠

-

生産ラインの解枠

9.仕上げ

仕上げのイメージ

仕上げのイメージ

バリ・湯道等、不要箇所を取り払う作業です。

※バリンダーを使用し作業の効率化をはかっています。

-

バリ取りの様子

-

バリンダー

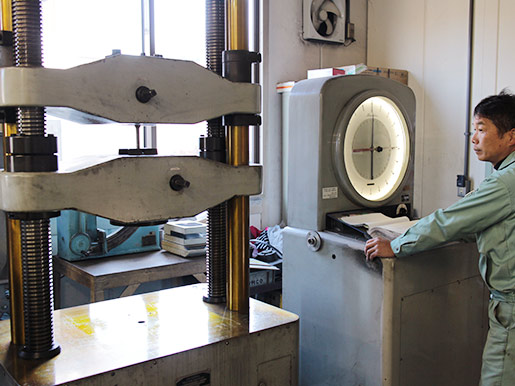

10.検査

検査のイメージ

検査のイメージ

検査工程です。

寸法精度、引っ張り、硬度検査、組織検査、UT検査、PT検査、MT検査です。

-

検査の様子

-

検査の様子

-

検査の様子

-

自社検査機械